旭化成は2022年5月に創業100周年を迎えます。

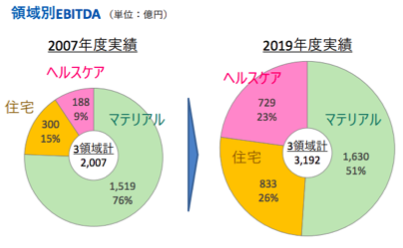

旭化成の特徴は他に類を見ない多角経営で、多角化の優等生とも呼ばれ、石化や電子材料からなるマテリアルに加えて住宅、ヘルスケアと幅広く事業を展開しているのです。

今回は旭化成の強みである多角経営を、その歴史から探っていきたいと思います。

多角企業 旭化成

まず現在の旭化成の概要についてですが、化学業界では2位クラスである2兆円越えの売上高を誇る非財閥系の総合化学メーカーです。

化学会社ながらもサランラップやヘーベルハウス、癖のあるCMで一般消費者にもおなじみで、2019年にはリチウムイオン電池の開発で旭化成名誉フェローの吉野彰さんがノーベル賞を受賞しています。

旭化成の特徴は他に類を見ない多角経営で、多角化の優等生とも呼ばれ、石化や電子材料からなるマテリアルに加えて住宅、ヘルスケアと幅広く事業を展開しているのです。

旭化成がなぜこれほどまでに多角化を進めてこれたのか、実はこの100年の歴史を見ると、その秘密がわかります。

旭化成の創業

旭化成の創業

今から100年前の1922年、野口遵氏により旭化成の名前のもととなる旭絹織が創業されます。

野口氏は一代で日窒コンツェルンという化学工業を中心とした財閥を築き上げ、電気化学工業の父とも称されており、実は信越化学工業、積水化学工業についても実質的な創業者なのです。

その人となりはワンマンであった一方で、頭脳明晰で優れた判断力や実行力を持っていたとも言われ、1896年に帝国大学工学部(現東京大学)を卒業して電気技師となり、その後は実業家として活動していくことになります。

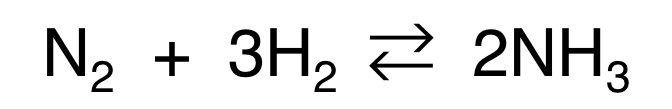

そんな野口氏は、1921年のヨーロッパ滞在中に化学者のルイギ・カザレー博士と出会い、そこでカザレー式アンモニア合成に目をつけます。

これは水素と窒素からアンモニアを作る技術で、ハーバーボッシュ法と考え方は同じですが、野口氏はこの特許を100万円、現在の価値にしてなんと10億円で取得する仮契約をし帰国します。

というのも当時の日本は肥料となる硫安(硫酸アンモニウム)を海外からの安い輸入品に依存しており、野口氏はアンモニアを国内生産し、硫安を外国産よりも安く製造しようとしたのです。

当時ハーバーボッシュ法は特許の関係で使えなかったため、野口氏はカザレー法を採用したと見られますが、カザレー法もまだ工業化にいたっておらず、実用化できるかは未知数でした。

さらには10億円という高額な取引であったのにもかかわらず野口氏は即断で契約を進めています。

一見無謀にも思えるこの野口氏の決断が旭化成の誕生に大きくつながっているのです。

延岡でのアンモニア生産

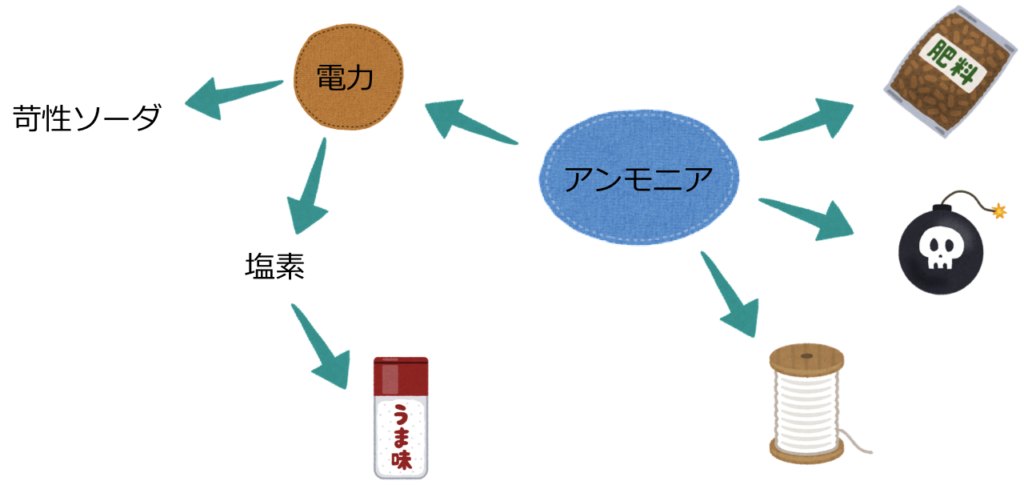

帰国した野口氏ですが、アンモニアの製造には水や大量の電力が必要となります。そこで野口氏が工場建設の地として選んだのが宮崎県の延岡だったのです。

延岡は豊富な水量を誇る五ヶ瀬川を有しているため、水力発電により安定した電力供給が期待されます。

今でも旭化成は延岡に拠点を多数構えていますが、その歴史は非常に古かったのです。

早速延岡でアンモニア合成に向けた工場建設を開始しますが、高圧で合成するカザレー法は危険が伴い、事故が起これば死は免れないため技術者たちは水盃を交わして工場へ通ったと逸話も残っています。

この失敗を恐れず果敢に挑戦する精神こそが実は旭化成の多角経営の原点でもあるのです。

1922年に着手したアンモニア合成でしたが、若手技術者たちの昼夜を問わない頑張りによって、翌年には日本で初めてカザレー式アンモニア合成に成功、従来法による硫安の製造経費は半分以下となりました。

これは「最善な生活資料を、豊富にかつ廉価に供給する」という企業使命の第一歩であり、この使命は、現在のグループ理念「世界の人びとの“いのち” と“くらし”に貢献します」に受け継がれています。

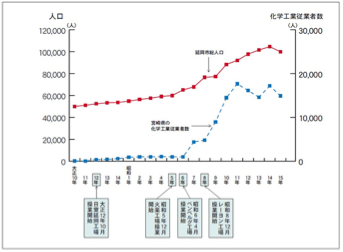

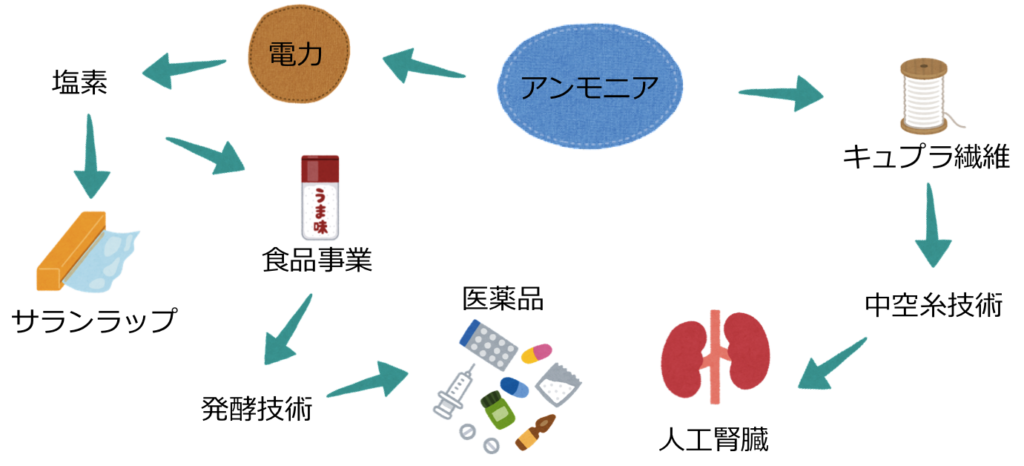

そして旭化成はこのアンモニアを軸に事業を多角化します。

アンモニアからの事業拡大

アンモニアからは硫安といった肥料に加えて、火薬や銅アンモニア法による再生繊維の生産が可能になり、1931年にはキュプラ繊維であるベンベルグの生産を開始しています。

このキュプラ繊維ベンベルグは今でも生産しており、旭化成が世界で唯一のメーカーです。

また自家発電所の余剰電力の有効利用として食塩の電気分解によるカセイソーダの製造が始まり、そのカセイソーダを製造する際に発生する塩素から、調味料としてのグルタミン酸ソーダが事業化されました。

このように、この時期に繊維を祖業とする旭化成の基盤が整い、また当時から多角経営の面影を垣間見ることもできます。

1930年以降は火薬やレーヨン繊維といった軍需もあり大きく成長していきます。

夏目漱石の「坊っちゃん」では「猿と人が半々に住んでいるようなところ」と皮肉られた延岡も工都延岡へ急速に発展し、1940年代には人口の約4割が工場関係者で占めるようになりました。

(宮崎県累年統計書1958年)

しかし1944年には野口氏も亡くなり、戦後の財閥解体により日窒コンツェルンは瓦解、旭化成工業株式会社が誕生します。

ここからが旭化成の第二ステージとなります。

多角経営への歩み

合成繊維への進出

戦後復興期や高度成長期の旭化成は、多角化の礎を築き上げていきます。

空襲で焼失した工場を復旧しレーヨンやベンベルグの生産を再開、火薬等の民需転換も進めました。

1950年後半には神武景気と呼ばれる好況が訪れ、旭化成もレーヨンの生産設備を増強しましたが、直後に国の引き締め策によりレーヨン不況へ陥り、旭化成も影響を大きく受けてしまいます。

加えて時代は再生繊維から合成繊維へ移り変わり始めており、東洋レーヨン(現東レ)はナイロンを事業化、帝人もエステルの技術導入を進めており、旭化成は合成繊維の波に乗り遅れていたのです。

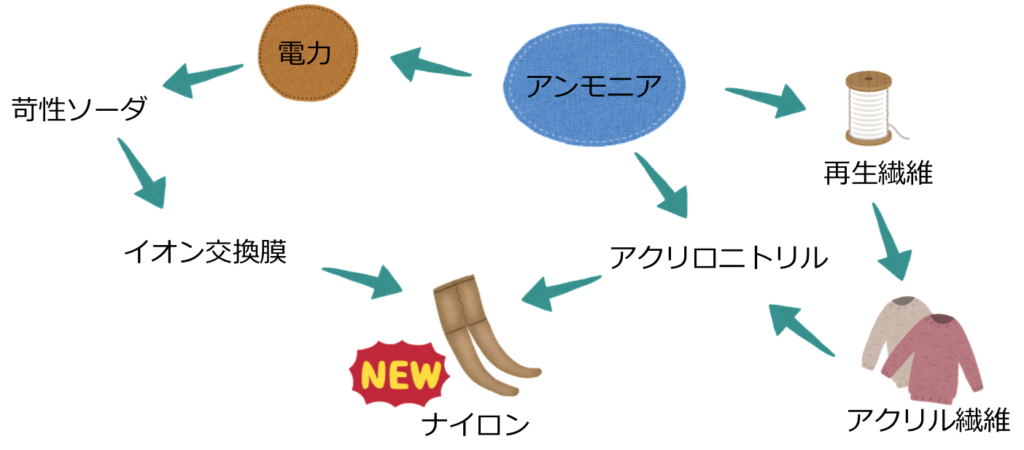

特に当時ナイロンは爆発的に伸びていたのですが、旭化成は得意とするアンモニア誘導品でもあり、技術開発を進めていたアクリル樹脂へ進出。

アクリル繊維のカシミロンに加えて、1962年には原料となるアクリロニトリルモノマーの生産も始めます。

アクリロニトリルは今でも旭化成が生産能力で日本一、世界でも2位の規模を誇っています。

こうして旭化成はアクリル樹脂の一貫生産により合成繊維メーカーとしても地位を確立しましたが、これまでの柱であった再生繊維については成長が期待されず、新たな第二第三の柱が必要と考えていたのです。

三種の新規

そこで当時社長であった宮崎輝氏は若手社員と勉強会を開始、夜な夜な東京の社員寮でディスカッションを重ね、繊維のナイロン、石油化学の合成ゴム、新規分野で建材にターゲットを絞ることにしたのです。

1909-1992

三種の神器にちなんで、これを三種の新規といっていたそうです。

しかしナイロンについては東洋レーヨン(現東レ)、次いで日本レイヨン(現ユニチカ)が生産を開始しており、旭化成は後発となるため参入障壁が高い分野でした。

しかし躍進のきっかけとなったのが、アクリロニトリルと繊維技術を活かしたイオン交換膜です。

イオン交換膜法を使ってアクリロニトリルから当時普及していたナイロン6よりも高品質な、ナイロン66の原料の安価な製造に成功します。

これにより1970年6月には待望のナイロン66繊維「レオナ」を上市、レオナは今でも旭化成の主力商品です。

このナイロンの例は旭化成の多角化戦略の良い例であり、旭化成は市場動向を見据えながら社内に存在する技術を組み合わせることで、新たな製品を開発しているのです。

他にも旭化成の看板商品とも言えるサランラップやヘルスケア事業もこの流れを汲んでいます。

旭化成は苛性ソーダの製造で複製する塩素の有効活用としてポリ塩化ビニリデンを原料とするサランに目をつけ、米国のダウ・ケミカルと提携しサランラップを発売します。

さらに同じく塩素を活用した事業にグルタミン酸ソーダを生産する食品事業があったのですが、ここで培った発酵技術は医薬品の開発に活かされ、ベンベルグの生産で培った中空糸技術からは人工腎臓の生産へ繋げており、現在のヘルスケア事業となっているのです。

ちなみにこれら技術の延長線上にないのが建材関係です。

ヘーベル・ガストン社からの技術導入により1967年には軽量気泡コンクリートヘーベルを製造開始、「ヘーベルハウス」の名で売り出しており、今では住宅・建材部門は旭化成の三本柱の一角を担います。

しかし建材事業も順風満帆に進行したわけではなく、当初はソ連からの技術導入を行うも国情の違いがネックとなり赤字、当初の技術は事業継続を断念し、事前調査の重要性を認識、諦めずに調査し直し見事に切り返すことができたのです。

こうして今のマテリアル、住宅、ヘルスケアを三本柱とする基礎が築かれていったのです。

このように積極的に挑戦を繰り返し多角化を進めてきた旭化成は、野武士集団と呼ばれることもあり、創業当初から培われた、失敗を恐れず果敢に挑戦する姿勢が原点にあるのかもしれません。

逆境を乗り越え総合化学メーカーへ

逆風

1968年には投資額が1000億円を超える、社運をかけた水島での石油化学コンビナート建設に同意し、繊維メーカーから本格的に総合化学メーカーとしての歩みを進めることになります。

しかし1970年以降2度のオイルショックが発生、日本の産業界に大きな打撃を与えました。

消費の低迷と原材料費や人件費の高騰で赤字企業が続出、旭化成も収益は急速に悪化し、1976年3月期には戦後初めて23億円の経常赤字に陥りました。

旭化成は遊休土地や所有株式の売却に加えて、この期間中に3割近い人員を削減、合成繊維業界の課題であった過剰な生産設備に対する構造改革を実施するなど根本解決にも努めました。

しかしその後も繊維事業についてはコスト競争力に優れる中国などアジア勢が台頭してきたため、旭化成も2002年には祖業のレーヨンとアクリル繊維、2009年にはエステル繊維から撤退することになりました。

2016年には同様の理由で一大プロジェクトであった水島のクラッカーも閉鎖しています。

このように1970年以降は目まぐるしく変わる国際情勢によって経営環境も激変、かつては旭化成の一翼を担った事業も、負の遺産として整理されて行ったのです。

新規事業の成長

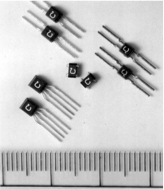

繊維事業の逆境下においてもエアバック衝突センサーの応用研究からエレクトロニクスへ進出、繊維事業の縮小を補うように成長して行きます。

リチウムイオン(LiB)電池の研究も1980年代に開始し、LiB材料事業は、繊維加工、フィルム加工の技術の応用から生まれたセパレータ事業を中心に成長、セパレータの世界首位メーカーとしての地位を築き、スマートフォンや電気自動車などに幅広く採用されています。

また1992年には資本参加していた東洋醸造と合併することでヘルスケア事業も拡大、加えて住宅事業も堅調に成長しており、向かい風な繊維や石油化学以外の事業も順調に拡大していたのです。

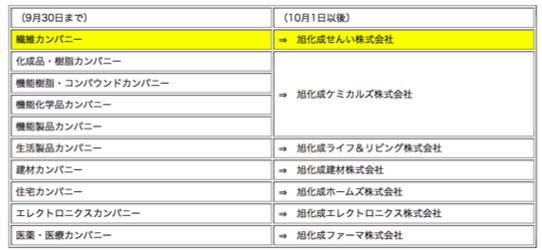

さらに2003年には旭化成はグループ経営体制へ変更し、これら事業を分社化「スピード経営」と「自主自立経営」を徹底し成長を加速させます。

その後も成長領域への積極的な投資を行いグローバル展開やM &Aも進めることで、2020年には住宅とヘルスケアを稼ぎ頭とすることに成功、こうして飛躍的に成長した現在の旭化成となっているのです。

創業当初は外国の技術を導入したアンモニアの生産や繊維事業から始まった旭化成も、時代の波に揉まれながらも果敢に挑戦を続け、自社技術の拡大に努めてきた事で、100年の時を経て住宅から医薬品まで手がける世界レベルのリーディングカンパニーへと成長したのです。